摘要:微传感器与电路集成技术是实现片上测试系统的关键技术之一。随着片上系统(SOC,System-on-a-chip)技术的发展,如何将微传感器与电路集成在同一芯片上成为SOC与传感器领域的一个重要方向。本文介绍了加热式气压微传感器的工作原理、处理电路及其集成工艺方案。

图1 加热式气压微传感器的扫描电镜图

1 引言

随着微电子、通信、计算机、多媒体等技术的发展,人们对集成系统的需求越来越大。集成系统主要是以集成电路为基础的片上系统(即SOC),也就是指在单一硅芯片上实现信号采集、转换、存储、处理和I/O等功能,或者说在单一硅芯片上集成数字电路、模拟电路、信号采集和转换电路、存储器、MPU、MCU、DSP、MPEG等,以实现一个系统的功能。SOC不仅可以增强系统功能,减小整机的体积、功耗,而且可以降低整机成本,所以成为微电子产业界最热门的话题,并有望带来信息产业新的技术革命[1]。

几乎任何电子系统都离不开将非电信息转换成电信号的传感器,所以在一个完整的集成系统中,传感器往往也是一个极其重要的部分。近些年来,随着微机械加工技术的发展,出现了多种微型传感器[2-4],这些传感器不仅具有尺寸小、重量轻、批量生产成本低等优点,而且有可能与其信号处理电路集成在同一芯片上。将传感器与处理电路集成在同一芯片上不仅可以减小传感器与驱动电路、后续处理电路之间连线引入的噪声,而且可以大大减小整个系统的体积,在制造成本上往往也低于各种传感器和专用信号处理电路芯片分别加工,所以将微传感器与电路集成在同一芯片上已成为SOC与传感器领域的一个重要方向。如摩托罗拉的MPX3100压力传感器,集应变仪、温度补偿、校准和信号调理于同一芯片,且经过计算机的激光修正,具有精度高、补偿效果好、性能可靠、使用方便等优点。ADI公司生产的表面微机械电容式加速度计单片集成了微机械质量块和支撑弹簧以及相关电路,实现了同加速度成正比的模拟信号输出;Honeywell公司推出的电容式集成湿度传感器也把湿度传感器与调理电路集成在了同一基片上;而利用基极-发射极结电压与温度成正比的关系研制的电流型和电压型集成温度传感器,如AD590,AD592,TMP17等,早已得到广泛运用。

加热式气压微传感器利用气体热导率与气压的关系进行工作,不仅有尺寸小、功耗低、结构简单等优点,而且解决了传统电阻式真空传感器热响应慢等缺点,有望在某些领域取代传统电阻式真空度传感器。除了传统运用领域外,微传感器还可使加热式真空传感器运用范围扩展到微电子封装、集成式真空计、便携式气压测试仪与气体分析仪等领域。本文介绍加热式气压微传感器的工作原理、处理电路与工艺集成技术。

2 加热式气压微传感器工作原理

图2 恒温模式

图2为加热式气压微传感器的扫描电镜图。如图所示,矩形微热板通过四个支撑桥支撑悬空,微热板下气隙高度为0.5μm,微热板上有一蛇形电阻,既作为加热电阻使微热板工作在一定温度,又作为温敏电阻敏感微热板的温度变化。当气压增加时,气体导热系数增加,微热板通过气体导热消耗的加热功率增加。这样,若加热功率保持恒定,微热板温度会降低;若要微热板温度保持恒定,必须增加加热功率。所以,通过检测加热电阻上相应电信号的变化可以测量气体的压力。温度补偿电阻的材料与加热电阻一样,并在制作加热电阻的同时制作,且位于衬底上,所以其大小只与环境温度有关。

3 传感器信号处理电路

加热式气压微传感器的测试电路通常有恒温、恒流、电桥三种方式。恒温模式是保持传感器电阻Rs的温度不变,可以避免恒流与电桥模式传感器在气压较低时温度过高或气压较高时温度过低的情况,有利于提高传感器的灵敏度、稳定性,扩大测量范围,是目前加热式气压传感器普遍采用的工作模式。恒温测试电路输出的信号比较弱,通常需要放大才能供后续电路使用,同时环境温度实际上也不是固定的,所以对传感器进行温度补偿必不可少。气压微传感器信号处理电路应该包括测试电路、放大电路、温度补偿电路以及滤波电路。

图2为传感器信号处理电路图。当测试环境气压发生变化时,运算放大器A1调节Rs两端的电压使Rs大小始终等于Rt与Rd之和,Rd为温度补偿电阻,Rt为温度设定电阻,所以通过监测Rs两端电压的大小可以进行气压测量。但是,由于采用了正反馈,直接测量Rs两端获得的电压有交流成分,所以,在Rs两端并联一电容C1滤波;A2构成电压跟随器,具有很大的输入电阻,可以消除后续电路对前面恒温电路的影响;I和Rf以及后面的比例放大,不仅可以放大传感器信号,还使输出信号在0~5V或0~10V范围内,以便连接后面的AD电路。之所以采用恒流源I,是因为恒流源的内阻很大,对前面恒温电路不会产生影响。

所以,通过该电路可以使传感器电阻温度保持恒定,而电路的输出信号可以调节在AD所要求的输入电压范围内。

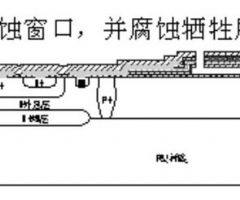

图3 微传感器与双极型集成电路单片集成工艺流程简图

4 工艺集成

传感器与电路单片集成的难点是在工艺上如何将微传感器及其电路集成在同一芯片上。这需要将集成电路工艺和微传感器的微机械加工技术结合起来,制定适合具体生产条件的工艺流程,拟定并解决关键工艺。实现传感器与电路集成的工艺方案通常有三种[5]:先做好电路再在电路上面或旁边制作微传感器;先做好微传感器再做集成电路;在做集成电路中间完成微传感器的制作。通过加热式气压微传感器工艺流程以及双极型、CMOS集成电路工艺流程的仔细分析,本文决定采用第一种集成方案[5]。以双极型集成电路与传感器的集成工艺流程为例,拟定集成工艺流程如图3所示,简述如下:完成双极型集成电路的主要工艺,但不刻接触孔与互连线;淀积多晶硅牺牲层;平坦化后, PECVD SiO2介质层;PECVD Si3N4介质层;PECVD SiO2介质层;溅射金属加热电阻并刻蚀;PECVD SiO2隔离层;电路区域一次减薄;电路区域二次减薄;刻蚀电路区域接触孔;刻蚀传感器区域接触孔;溅射铝,并反刻;PECVD钝化层;开焊盘孔;刻蚀腐蚀窗口,并腐蚀牺牲层。

从集成工艺流程图可见,为成功实现电路与传感器的集成,需要对标准集成电路工艺流程作适当调整:

(1)为减少掩模版数量,避免多层布线,本项目中电路中的互连、传感器内部连线以及传感器与电路间的连线在同一工艺步骤完成。

(2)采用表面微机械加工技术制作微传感器,往往在牺牲层边沿会形成台阶,所以,为避免传感器中电阻或连线在台阶处发生断裂,需要增加平坦化工艺。

(3)在制作传感器的同时会增加电路区域介质层的厚度,所以为了刻蚀电路区域的接触孔并形成较好的欧姆接触,需要对电路区域的介质层作适当减薄。

(4)微传感器的制作常常需要增加腐蚀工艺,本文研究的气压微传感器最终也需要腐蚀牺牲层,实现微结构的悬空。所以,腐蚀过程中电路区域的保护也十分重要。为此,本文在电路区留有足够厚度的介质层能够起到保护作用。

5 结论

加热式气压微传感器结构与工艺简单,易与处理电路集成,通常采用恒温加热模式,以提高气压测试系统的整体性能。微传感器与电路实现单片集成的关键是对标准集成电路工艺进行适当调整,使得微传感器能够采用集成电路工艺实现,并且在制造微传感器或封装时不对电路部分造成破环。

另外,完整的片上系统通常还需要将传感器信号处理电路的输出信号经AD转换器转换成数字信号,以便被存储器、MPU、MCU、DSP、MPEG等模块存储与处理。本文虽然只解决了微传感器与模拟信号处理电路的工艺集成技术,但由于数字集成电路工艺与同类模拟集成电路工艺有很多相似之处。所以,本文研究的集成技术同样适用于有数字电路的情况。

参考文献

[1]王效平,刘捷臣.集成电路进入片上系统时代,微处理机, 2000(1):1-5.

[2] R. Lenggenhager, H. Baltes, J. Peer, and M. Forster, “Thermoelectric infrared sensors by CMOS technology,” IEEE Trans.Electron Devices, vol. 13, pp. 454–456, 1992

[3] E. Yoon and K. D. Wise, “An integrated mass flow sensor with on-chip CMOS interface circuitry,” IEEE Trans. Electron Devices, vol. 39, no. 6, pp. 1376–1386, 1992.

[4] R. Kersjes and W. Mokwa, “A fast liquid flow sensor with thermal isolation by oxide filled trenches,” Sens. Actuators A, vol. 46/47, pp. 373–379, 1995.

[5] Markus Graf, Diego Barrettino, Martin Zimmermann, et.al.”CMOS Monolithic Metal–Oxide Sensor System Comprising a Microhotplate and Associated Circuitry”. IEEE Sensors Journal,vol. 4, 2004(1):9-15

作者简介

张凤田,在读博士生,主要研究方向: 加热式气压微传感器、SOC、处理电路

唐祯安,教授,博士生导师,主要研究方向:微机电系统、纳米电子、集成电路、检测技术。

相关热词搜索: 气压 加热 传感器 电路 集成